१. मास्टर मोल्ड उत्पादन: मास्टर मोल्डको लागि धेरै सामग्रीहरू छन्। सामान्यतया, मास्टर मोल्डको लागि सामग्री आकार गर्न सजिलो, आराम गर्न सजिलो, र राम्रो स्थिरताको विशेषताहरू हुन आवश्यक छ। जस्तै काठ, प्लास्टर, मोम आदि हामी सामान्यतया काठ प्रयोग गर्छौं। उत्पादन रेखाचित्र वा मोल्ड रेखाचित्र अनुसार, वुडवर्करले काठको मास्टर मोल्ड बनाउनेछ।

2. मुख्य मोल्डको नवीकरण: उत्पादन मोल्ड पुन: निर्माण गर्न सक्नु अघि मुख्य मोल्ड मर्मत गर्नुपर्छ। फिनिसिङमा पुट्टी, आकार, आकार सुधार, र सुदृढीकरण समावेश छ। यो प्रक्रिया मुख्यतया काठको मोल्डको सतह र सम्पूर्ण काठको मोल्डमा आधारभूत उपचार गर्नको लागि हो कि काठको मोल्डको आकार र रूप रेखाचित्रसँग मिल्दोजुल्दो छ।

3. मुख्य मोल्डको सतह उपचार: यस प्रक्रियामा, जेल कोट स्प्रे गर्ने, जेल कोट क्युरिङ, पीसने, पालिस गर्ने, waxing र यस्तै अन्य छन्। अघिल्लो प्रक्रियामा प्रशोधन गरिएको मास्टर मोल्डमा जेल कोट स्प्रे गर्नुहोस्, र त्यसपछि जेल कोट निको हुनको लागि पर्खनुहोस्। जेल कोट निको भएपछि, स्यान्डपेपरको साथ जेल कोटको सतहलाई बालुवा गर्नुहोस्। सामान्यतया, दर्जनौं मोटे स्यान्डपेपरदेखि हजारौं राम्रो स्यान्डपेपरसम्म। स्यान्डपेपर स्यान्डिङ गरेपछि, मोल्डलाई पालिश गर्न सुरु गर्नुहोस्, र अन्तमा रिलीज उत्पादनमा राख्नुहोस्। यस बिन्दु सम्म, मास्टर मोडेल को उत्पादन समाप्त भएको छ। त्यसपछि तपाईं उत्पादन मोल्ड बनाउन मास्टर मोल्ड प्रयोग गर्न सक्नुहुन्छ। यस प्रक्रियामा धेरै सामग्री र उपकरणहरू प्रयोग गरिन्छ। काठ र सम्बन्धित काठका भाँडाहरू आवश्यक छन्। थप रूपमा, त्यहाँ पनि छन्: पुट्टी (पुट्टी पनि भनिन्छ), स्यान्डपेपर, दर्जनौं मोटे स्यान्डपेपरदेखि 1,000 भन्दा बढी राम्रो स्यान्डपेपर, जेल कोट (सामान्यतया उत्पादन जेल कोट प्रयोग गर्नुहोस्), मोल्ड क्लीनर, सील गर्ने एजेन्ट, पालिस गर्ने पेस्ट, मोल्ड रिलीज मोम। , आदि

थप रूपमा, केही साना उपकरणहरू जस्तै स्यान्डरहरू, पालिश गर्ने पाङ्ग्राहरू, जेल कोट स्प्रे गनहरू, एयर पम्पहरू (वा अन्य वायु स्रोतहरू) पनि प्रयोग गरिन्छ।

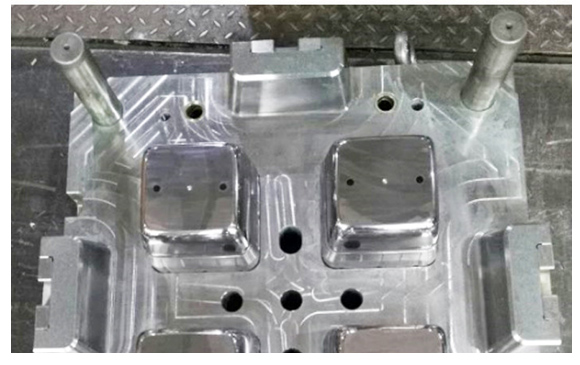

4. उत्पादन मोल्डको पुन: उत्पादन: रिलीज मोम मुख्य मोल्डमा लागू भएपछि, उत्पादन मोल्ड पुन: निर्माण गर्न सकिन्छ। उत्पादन प्रक्रिया निम्नानुसार छ:

⑴स्प्रे मोल्ड जेल कोट: उत्पादन मोल्ड सुरु भएपछि, मोल्डको अन्तिम प्रभाव सुनिश्चित गर्न राम्रो प्रदर्शनको साथ मोल्ड जेल कोट प्रयोग गर्नुपर्छ। र यो एक निश्चित मोटाई मा स्प्रे गर्न आवश्यक छ।

⑵मोल्ड लेयरिङ: मोल्ड जेल कोट सुरुमा ठोस भएपछि, लेयरिङ सुरु गर्न सकिन्छ। बिछ्याउने प्रक्रिया धेरै छिटो हुनु हुँदैन, सामान्यतया 2-3 तहहरू फाइबरग्लास कपडा वा फाइबरग्लास एक दिन महसुस गर्नुहोस्। लेअपको लागि मोल्ड रालको एक निश्चित मात्रा प्रयोग गरिन्छ। यो राल को प्रदर्शन साधारण रेजिन भन्दा राम्रो छ। बिछाउने प्रक्रियामा, कामदारहरूले ग्लु मिलाउन आवश्यक छ, अर्थात्, रालमा एक एक्सेलेटर र एक क्युरिङ एजेन्ट थप्नुहोस्, र त्यसपछि ग्लु फैलाउनको लागि ग्लु उपकरण प्रयोग गर्नुहोस्, गिलास फाइबर कपडाको तह फैलाउनुहोस्, र एक तह लागू गर्नुहोस्। गोंद। एकै समयमा, कपडा समतल गर्न फलाम रोलरहरू प्रयोग गर्नुहोस्। बुलबुले हटाउनुहोस् र गोंद पनि बनाउनुहोस्। जब निर्दिष्ट मोटाई पुग्यो, प्लाई समाप्त भयो। सामान्य परिस्थितिमा, मोल्डको मोटाई उत्पादनको मोटाईको 3-5 गुणा पुग्नुपर्दछ। त्यसकारण, बिछाउने समय सामान्यतया लामो हुन्छ, जुन 6-7 दिनसम्म रहन सक्छ।

⑶ मोल्ड क्युरिङ र सुदृढीकरण: मोल्डलाई प्राकृतिक रूपमा निको पार्न सकिन्छ वा निको पार्न तताउन सकिन्छ, तर सामान्यतया प्राकृतिक उपचार अवधि हुनु उत्तम हुन्छ। प्राकृतिक उपचार अवधि पछि, मोल्डलाई प्रबलित गरिनु पर्छ ताकि उत्पादन प्रक्रियाको क्रममा मोल्डलाई क्षति नहोस्।

⑷ उत्पादन मोल्डको सतह उपचार: उत्पादन मोल्ड आवश्यक समयमा ठीक भएपछि, यसलाई मुख्य मोल्डबाट हटाउन सकिन्छ। मोल्ड-ड्राइंग विधि म्यानुअल वा उच्च-दबाव हावा हुन सक्छ। मोल्ड रिलिज पछि उत्पादन मोल्ड पनि सतह उपचार गर्न आवश्यक छ, स्यान्डिंग पेपर, पॉलिशिंग, स्क्राइबिंग प्रक्रिया लाइनहरू, र उत्पादनहरू जारी गर्ने सहित। रिलीज उत्पादन राखे पछि, यो उत्पादन उत्पादन गर्न प्रयोग गर्न सकिन्छ।

यस चरणमा प्रयोग गरिएका सामग्रीहरू हुन्: मोल्ड जेल कोट, मोल्ड राल, सामान्य राल; उपचार एजेन्ट, त्वरक; ग्लास फाइबर सतह चटाई, गिलास फाइबर महसुस, ग्लास फाइबर कपडा; राम्रो स्यान्डपेपर, मोल्ड क्लीनर, सील गर्ने एजेन्ट, पालिश गर्ने पेस्ट, उत्पादनहरू (रिलिज मोम, अर्ध-स्थायी रिलीज एजेन्ट, आदि)।

प्रयोग गरिएका उपकरणहरू मोल्ड प्रशोधन उपकरणहरू मात्र होइन, तर लेअप उपकरणहरू पनि हुन्: जस्तै रबर रोलरहरू, रबर ब्रशहरू, फलामका रोलरहरू, इत्यादि।

मोल्ड बनाउने एक नाजुक र लामो प्रक्रिया हो। सामान्यतया, मोल्डको उत्पादन चक्र एक महिना अघि र पछिको नजिक हुन्छ।

पोस्ट समय: अप्रिल ०१-२०२१